Jednym z najważniejszych, choć trudnych zadań wykonywanych w wielu branżach, takich jak oczyszczanie ścieków, przemysł chemiczny, spożywczy oraz odnawialne źródła energii, jest proces rozdzielania ciał stałych od cieczy. Dostępne metody są stosowane od dziesięcioleci i charakteryzują się niską szybkością działania, nieefektywnością lub dużym nakładem ręcznej pracy. Procesy periodyczne powodowały wąskie gardła, a ciasta filtracyjne prasowe były uciążliwe. Osadniki okazały się ogromną stratą czasu i przestrzeni. Inżynieria zaproponowała jednak rozwiązanie tych problemów w postaci bardziej wydajnej, ciągłej i elastycznej techniki: odśrodkowej wirowarki sedymentacyjnej. To urządzenie robi więcej niż tylko podstawowe rozdzielenie. Poprawia ono efektywność procesu w sposób pozytywnie wpływający na koszty. Jest to cichy optymalizator, który zamienia problemy procesowe w korzyści operacyjne. Nadaje nowe życie dawniej niedocenianym metodom separacji, wykorzystując siłę odśrodkową do rozdzielania, w sposób eliminujący możliwość pływania cząstek. Zrozumienie tego mechanizmu jest kluczowe dla poprawy skuteczności i produktywności w bardziej opłacalnych zadaniach separacji cieczy o dużej gęstości oraz ciał stałych.

Jednym z najważniejszych sposobów, w jaki wirowanie dekantacyjne zwiększa wydajność, jest całkowite zmienienie rytmu pracy procesu – od cyklicznego działania w trybie partii do płynnego, ciągłego przepływu. Starsze metody, takie jak prasy filtracyjne czy zbiorniki osadowe, działają cyklicznie: napełnianie, prowadzenie procesu, odprowadzanie osadu, czyszczenie, ponowne prowadzenie procesu, powtarzanie. Każdy etap przejścia w tym cyklu to czas przestoju procesu. Za każdym razem wymagana jest interwencja personelu w celu przełączenia sterowania, usunięcia ciał stałych, wyczyszczenia systemu oraz oczekiwania na kolejną partię. Ten cykl generuje nieefektywność i ogranicza przepustowość.

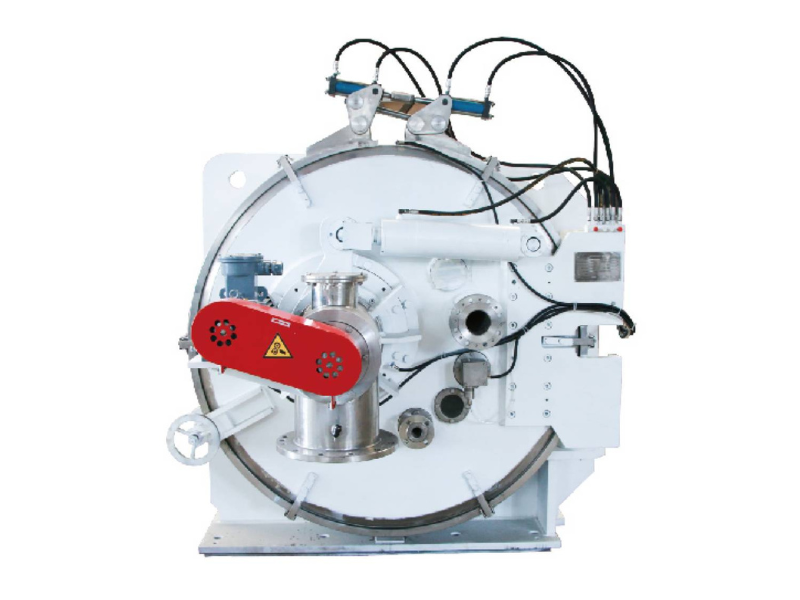

Odśrodkowy separator cykliczny działa inaczej. Został zaprojektowany do ciągłego przetwarzania. Zawiesiny są wprowadzane w sposób nieprzerwany, a ze względu na wewnętrzną konstrukcję z wirującym ślimakiem w wirującym bębnie, bez przerwy odprowadzane są dwa strumienie: klarowna ciekła faza odsładzona i odwodnione ciasto stałe. Możliwość pracy przez 24 godziny na dobę stanowi przełom w ciągłym procesie przetwarzania. Proces dalszy otrzymuje teraz materiał w sposób ciągły i przewidywalny. Nie ma już konieczności czekania wynikającej z charakteru pracy partii, co maksymalizuje wykorzystanie zarówno separatora odśrodkowego, jak i całej instalacji. W miarę jak separator aktywnie oddziela materiał, pojemność produkcyjna rośnie. Dlatego też separatory odśrodkowe są mnożnikami niezawodności, przekształcając wąskie gardła procesowe w ciągłe, zoptymalizowane systemy produkcyjne.

Efektywność oznacza więcej niż tylko tempo i ilość. Obejmuje również spójność i jakość. Niekonsekwentne rozdzielenie powoduje utratę produktu, problemy z kontrolą jakości oraz niepotrzebne koszty związane z dodatkowym przetwarzaniem i utylizacją. To właśnie w tym obszarze odśrodkowy separator wyróżnia się na tle konkurencji. Jego wydajność mierzy się nie tylko tonami na godzinę, ale także suchością ciasta oraz przejrzystością nadofiltru.

Dekantator działa na różnych poziomach w zależności od ustawień określonych przez użytkownika końcowego. Aby osiągnąć konkretne parametry pracy, użytkownicy kontrolują prędkość obrotową wiadra, prędkość, z jaką wiadro porusza się względem transportera, oraz głębokość cieczy w wiadrze. Każde z tych ustawień można dostosować, a dzięki odpowiednim kombinacjom można spełnić wymagania użytkownika, na przykład uzyskać suchy ciastek w celu zminimalizowania kosztów utylizacji lub uzyskania wysoce klarowanego nadświetlnika umożliwiającego ponowne użycie wody lub spełnienie rygorystycznych prawnych wymogów dotyczącego odprowadzania ścieków. Każdy materiał przetwarzany wychodzi z urządzenia o tej samej wysokiej jakości. Funkcje separacji wirówki dekantacyjnej są zbyt dobre i zbyt spójne, aby nie stanowić głównego kandydata do zapewnienia jakości.

Nie ma wątpliwości, że współczesne zakłady procesowe dążą do pełnej automatyzacji. A czemu nie? Zmniejszają one błędy ludzkie i koszty pracy, umożliwiając jednocześnie bardziej dokładną i opartą na danych kontrolę. Odśrodkowy separator talerzowy wyprowadza automatyzację na kolejny poziom pod względem efektywności. W przeciwieństwie do ręcznych pras filtracyjnych i metod zależnych od pracy ludzkiej, separator może pracować przez długi czas bez konieczności znaczącego udziału operatora.

Gdy raz ustawione zostaną odpowiednie parametry zasilania, wirówka może naprawdę pracować całkowicie samodzielnie. Wiele zintegrowanych czujników umożliwia bieżące pomiary drgań, temperatury łożysk i momentu obrotowego. Dane te mogą być przesyłane do centralnego systemu sterowania w celu prowadzenia konserwacji predykcyjnej, eliminując awarie i przestoje. Ponadto nieprzerwane odprowadzanie frakcji stałej i ciekłej może być kierowane bez dodatkowego wysiłku do kolejnych procesów za pomocą pomp i przenośników. Ta automatyzacja wykracza daleko poza podstawowe funkcje systemu. Jeśli zmieni się skład zasilania, zaawansowany system sterowania może dostosować parametry pracy wirówki, zapewniając optymalną wydajność niezależnie od zmieniającego się zasilania. Wirówka dekanterowa eliminuje potrzebę stosowania ręcznej pracy w procesie rozdziału. Wynikiem jest większa potrzeba zatrudnienia wykwalifikowanego personelu do nadzoru, monitorowania i konserwacji. Rola pracowników zmienia się z fizycznej obsługi na strategiczne zarządzanie.

Po pierwsze, ogólna wydajność uzyskana dzięki stosowaniu wirówki dekanterowej przekłada się również na dodatkowe efekty operacyjne i środowiskowe wynikające z linii procesowej. Jest to z pewnością inwestycja przynosząca korzyści na wielu poziomach. Zaczynając od przestrzeni: jedna wirówka dekanterowa, ze względu na stosunkowo małą powierzchnię zabudowy, może często zastąpić kilka pras filtracyjnych lub duże zbiorniki osadowe, zwalniając tym samym powierzchnię użytkową, którą można wykorzystać do innych celów, albo umożliwiając bardziej kompaktową konstrukcję zakładu.

Teraz skupmy się na zasobach. Odwirowywarka produkująca suchszy, stały kruszyn fundamentalnie przyczynia się do redukcji objętości i masy odpadów przeznaczonych do utylizacji. To prowadzi do obniżenia kosztów transportu i składowania na wysypiskach. Z drugiej strony, uzyskana przezroczysta ciecz często umożliwia ponowne wykorzystanie wody w systemie lub jej bezpieczne odprowadzenie, co pozwala oszczędzać świeżą wodę. Z punktu widzenia innych czynników i zużycia energii, odwirowywarka, mimo pewnego zużycia prądu, zapewnia lepszą ogólną efektywność systemu. Eliminuje ona koszty energetyczne związane z podgrzewaniem mediów filtracyjnych, pracą dużych pomp osadu prowadzonych do odległych zbiorników czy powtarzającymi się ruchami mechanicznymi procesów periodycznych. Pod względem chemicznym jest bardziej przyjazna dla środowiska, ponieważ zużywa mniej środków niż filtry i klarowniki wymagające flokulantów, ograniczając jednocześnie ryzyko wycieków i wylewów ze zbiorników parowych lub wynikających z ręcznego manipulowania. Ogólnie rzecz biorąc, odwirowywarki grawitacyjne zapewniają lepsze, bardziej oszczędne i zrównoważone działanie. Skutkuje to pozytywnym wpływem na środowisko dzięki sprawnie i wydajnie funkcjonującemu systemowi, przynosząc korzyści finansowe dla działalności oraz pokazując, że inteligentne inżynierstwo przynosi korzyści zarówno gospodarce, jak i planecie.

Gorące wiadomości

Gorące wiadomości

Prawo autorskie © 2025 Jiangsu Huada Centrifuge Co., Ltd. Wszelkie Prawa Zastrzeżone Polityka prywatności