Uno dei compiti più importanti, ma al contempo difficili, che devono essere eseguiti in diversi settori industriali, tra cui il trattamento delle acque reflue, i prodotti chimici, l'industria alimentare e le energie rinnovabili, è il processo di separazione dei solidi dai liquidi. I metodi finora disponibili sono stati utilizzati per decenni e si sono rivelati lenti, inefficienti o molto dispendiosi in termini di manodopera. I processi discontinui causavano colli di bottiglia, formando torte nei filtri a pressa. Le vasche di sedimentazione hanno rappresentato uno spreco enorme di tempo e spazio. L'ingegneria, tuttavia, ha fornito una soluzione a questi problemi con una tecnica più potente, continua e flessibile: la centrifuga decantatrice. Questa macchina non si limita a eseguire una semplice separazione. Va oltre, migliorando l'efficienza del processo in modo da influire positivamente sui costi. È un ottimizzatore silenzioso che trasforma i problemi di processo in vantaggi operativi. Rende possibile una separazione che in passato causava problemi, grazie a metodi innovativi e alla separazione mediante forza centrifuga, in un modo che non lascia alcuna galleggiabilità disponibile. Comprendere come ciò avviene è essenziale per migliorare l'efficacia e la produttività nelle operazioni di separazione più economiche, soprattutto quando si tratta di liquidi ad alta densità e solidi.

Uno dei modi più significativi in cui una centrifuga decanter migliora l'efficienza consiste nel trasformare completamente il ritmo operativo, passando da un processo discontinuo a lotti a un flusso continuo e senza interruzioni. Metodi più datati come i filtri pressa o i serbatoi di sedimentazione funzionano in cicli: riempimento, esecuzione del processo, scarico, pulizia, esecuzione del processo, ripetizione. Ogni transizione all'interno del ciclo rappresenta un tempo morto per il processo. Ogni volta è necessaria una forza lavoro per gestire il ciclo, scaricare i solidi, pulire il sistema e attendere il lotto successivo. Questo ciclo genera inefficienze e limita la capacità produttiva.

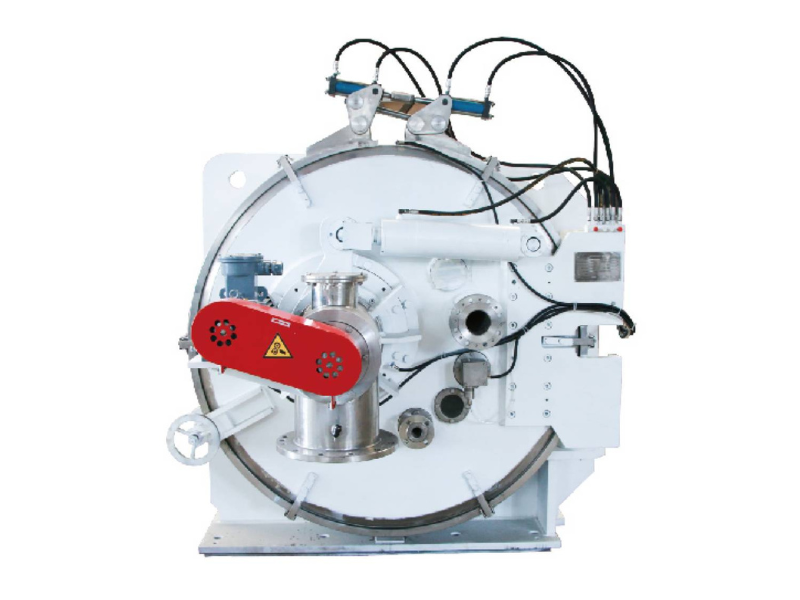

Una centrifuga decantatrice è diversa. È progettata per il trattamento continuo. Le sospensioni vengono pompate in ingresso senza interruzioni e, grazie alla configurazione interna che prevede viti rotanti all'interno di un cestello rotante, vengono scaricate due correnti in modo continuo: liquido chiarificato (centrato) e torta solida disidratata. La capacità di funzionare 24/7 rappresenta una vera rivoluzione nel processo continuo. Il processo a valle riceve ora materiale in modo continuo e prevedibile. Non esistono più tempi di attesa intrinseci legati al trattamento discontinuo, massimizzando così l'utilizzo sia della centrifuga decantatrice che dell'impianto. Mentre la centrifuga separa attivamente il materiale, le capacità produttive aumentano. Pertanto, le centrifughe decantatrici sono moltiplicatori di affidabilità, trasformando colli di bottiglia del processo in sistemi produttivi continui e ottimizzati.

L'efficienza significa qualcosa di più rispetto alla semplice velocità e quantità. Comprende anche la costanza e la qualità. Una separazione non uniforme provoca perdita di prodotto, problemi di controllo della qualità e costi aggiuntivi legati a ulteriori lavorazioni e allo smaltimento. Questo è uno dei settori in cui il decanter centrifugo si distingue. La sua efficienza non viene misurata soltanto in tonnellate all'ora, ma anche nella secchezza della torta e nella limpidezza del centrate.

Un decantatore funziona a diversi livelli in base alle specifiche impostate dall'utente finale. Per ottenere prestazioni specifiche, gli utenti controllano la velocità di rotazione del cestello, la velocità con cui il cestello si muove rispetto al convogliatore e la profondità del liquido nel cestello. Ognuna di queste impostazioni può essere regolata e, con le giuste combinazioni, è possibile soddisfare le esigenze dell'utente, ad esempio produrre una torta solida secca per ridurre al minimo i costi di smaltimento oppure ottenere un centrate altamente chiarificato che permetta il riutilizzo dell'acqua o il rispetto rigoroso dei requisiti legali di scarico. Ogni singolo lotto di materiale trattato viene fuori con la medesima elevata qualità. Le funzionalità di separazione di una centrifuga decanter sono così elevate e costanti da renderla una candidata ideale per l'assicurazione della qualità.

Non c'è dubbio che gli impianti di processo moderni mirino all'automazione completa. Perché non dovrebbero? Riducono gli errori umani e i costi del lavoro, consentendo al contempo un controllo più preciso e basato sui dati. La centrifuga decanter porta l'automazione a un livello superiore in termini di efficienza. A differenza dei filtri pressa manuali e dei metodi dipendenti dalla manodopera, un decanter può funzionare a lungo senza richiedere un intervento significativo dell'operatore.

Una volta impostati i parametri corretti per l'alimentazione, la centrifuga può effettivamente funzionare in autonomia. Numerosi sensori integrati possono rilevare in tempo reale vibrazioni, temperatura dei cuscinetti e coppia. Questi dati possono essere inviati al sistema di controllo centrale per una manutenzione predittiva, eliminando guasti improvvisi. Inoltre, lo scarico continuo di solidi e liquidi può essere convogliato senza sforzo al processo successivo mediante l'uso di pompe e nastri trasportatori. Questa automazione va ben oltre le funzioni base del sistema. Se la composizione dell'alimentazione cambia, il sistema di controllo avanzato può modificare i parametri della centrifuga, garantendo prestazioni ottimali indipendentemente dal tipo di alimentazione in ingresso. La centrifuga decanter elimina la necessità di manodopera manuale per il processo di separazione. Ne consegue la necessità di personale più qualificato per attività di monitoraggio, manutenzione e supervisione. I ruoli si spostano dall'operatività manuale al controllo strategico.

Prima di tutto, l'efficienza complessiva ottenuta utilizzando una centrifuga decanter si estende anche a ulteriori vantaggi operativi ed ambientali derivanti dalla linea di processo. Si tratta certamente di un investimento che porta benefici su più fronti. Per cominciare, consideriamo lo spazio. Una singola centrifuga decanter, grazie al suo ingombro relativamente ridotto, può spesso sostituire diverse presse filtranti o grandi serbatoi di sedimentazione, liberando superficie utile che può essere impiegata per altri scopi oppure consentendo una progettazione più compatta dell'impianto.

Ora concentriamoci sulle risorse. Un decanter che produce una torta solida più secca riduce fondamentalmente volume e peso dei rifiuti da smaltire. Ciò comporta una diminuzione dei costi di trasporto e di smaltimento in discarica. D'altro canto, l'effluente liquido limpido consente spesso il riutilizzo dell'acqua all'interno del sistema o lo scarico sicuro, contribuendo così al risparmio delle risorse idriche. Per quanto riguarda gli altri aspetti e il consumo energetico, un centrifugo, sebbene richieda una certa potenza, offre generalmente una maggiore efficienza complessiva del sistema. Infatti, elimina i costi energetici associati al riscaldamento dei mezzi filtranti, al funzionamento di pompe per fanghi verso vasche distanti o ai ripetuti movimenti meccanici dei processi discontinui. Dal punto di vista chimico, è più ecologico, poiché utilizza minori quantitativi di reagenti rispetto a filtri e chiarificatori, che necessitano di flocculanti, riducendo inoltre i rischi di fuoriuscite e perdite da serbatoi di evaporazione aperti o dalla movimentazione manuale. Nel complesso, le centrifughe decanter offrono operazioni migliori, più snelle e sostenibili. Ne deriva un impatto ambientale positivo grazie a un sistema che funziona in modo regolare ed efficiente, generando benefici economici per le operazioni e dimostrando come un'ingegneria intelligente sia vantaggiosa sia per l'economia sia per il pianeta.

Notizie di rilievo

Notizie di rilievo

Copyright © 2025 Jiangsu Huada Centrifuge Co., Ltd. Tutti i diritti riservati Informativa sulla privacy